総合物流企業

としての強みがあります

大型特殊車両から数十台のトレーラー、ダンプ・トラックを取り揃えているのは、製鉄所内では陣上工業だけです。安全、確実な運搬はもちろん、環境への配慮も怠らず、輸送効率化により製鉄所のコスト削減に貢献します。

現在は製鉄所内において、月間100万トンもの運搬を行っています。

(キャリア・パレット:60万トン、トレーラー:20~30万トン、トラック他:6万トン)

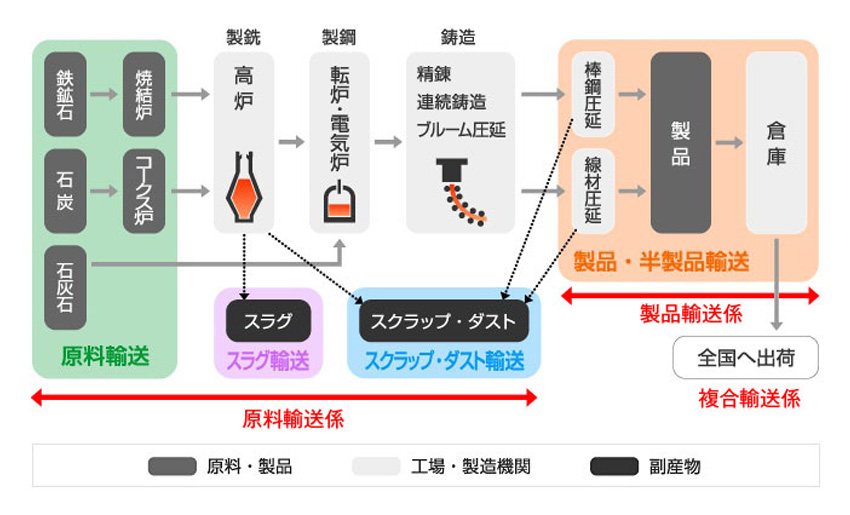

陣上工業は長年に渡り北日本製鉄所 室蘭地区内の物流を担ってきました。 製鉄所内の動脈物流(原料搬送~製品・出荷)、静脈物流(発生品回収)の全てについて、充実した輸送機材のラインナップ、国際規格のマネジメント力、これまで培ってきた輸送技術により、安全・確実に対応します。

大型特殊車両から数十台のトレーラー、ダンプ・トラックを取り揃えているのは、製鉄所内では陣上工業だけです。安全、確実な運搬はもちろん、環境への配慮も怠らず、輸送効率化により製鉄所のコスト削減に貢献します。

現在は製鉄所内において、月間100万トンもの運搬を行っています。

(キャリア・パレット:60万トン、トレーラー:20~30万トン、トラック他:6万トン)

製鉄に欠かせないコークス、副原料等を運搬しています。

ダンプカー、平ボディを中心に特殊車両等も使用します。また付帯する作業についても担当しています。

対象物 :コークス、灰・ダスト、スケール、スクラップ等

付帯作業:浜出し作業、ガス排出点検、ガスドレン抜き等

製鉄所のコークス炉で石炭から作られたコークスは、通常、鉄鉱石とともに高炉に装入されて熱源、還元剤の役割を果たします。高炉装入に不向きな粉状になったコークスや、所外に出荷するコークスもあり、これらは一時的にホッパーやヤードに保管されます。陣上工業は粉コークスのホッパーからの切り出しと焼結工場等への運搬、出荷用コークス等の自社保有大型篩分け機による篩分け・粒度管理、ヤード・バース間の運搬等を行っています。

コークス、型銑、スラグ等、鉄鋼製品以外についても所外へ出荷することがあり、これらは、所定の保管ヤードからそれぞれの出荷バースまで運搬後、船積みされます。陣上工業はダンプ等による運搬、ならびに水砕スラグについては船積みまでの一貫作業を行っています。

高炉をはじめ製鉄所内の各工場では、操業により灰やダスト(煤)が発生します。これらは環境対策のためそれぞれ大型集塵機等で回収され、リサイクル処理を経て再利用されます。陣上工業は、タンク車等を使ってこれらに関わる運搬を行っています。

鉄鋼製品を1トン作るためには約130トンもの水が使用されますが、その90%は循環再利用されます。

製造過程で鉄を冷やすために使われる水は、直接熱片の表面に接触するため、回収時にスケール(細かく剥がれた鉄)や油分を含みます。また、集塵装置から回収する集塵水も不純物を多く含むため、それぞれ排水ピット等に溜めてから、処理設備を経て再利用されます。陣上工業は、クレーン、ダンプを使って各工場排水ピットからのスケール揚げ、運搬等を行っています。水はもちろん、スケールも乾燥後に再利用されます。

棒鋼工場、線材工場などで発生する端末屑をはじめ、製鉄所内で発生するスクラップも、製鋼工場の転炉に装入する等で、ほぼ100%再活用されます。各工場で鋼鉄製のスクラップバックに集められたものは、バックごと陣上工業のラガー車(左の写真)や、トラックで一次保管のため、スクラップヤードに運搬されます。

ガスドレン排出点検・回収作業:

製鉄所内に張り巡らされた副生ガス配管には、350箇所以上のガスドレン設備があります。これらに異常が起きた場合は、重大なガストラブルを発生させる危険があるため、日々の点検・処置は欠かせません。陣上工業はこれらのガスドレン及び関連設備を点検して異常の有無を確認するとともに、順次バキューム車によるガスドレン回収を行っています。

廃油回収運搬作業:

製鉄所各工場、排水溝、および協力会社・進出企業事業所等で発生する含水廃油、固形廃油等について、依頼に応じてバキューム車で回収し、所定の処理場所まで運搬します。

上記以外にも、構内の発電所で必要な水酸化マグネシュウム、鋼材サンプル試験片、塵芥の運搬、鋼材の酸洗処理によって発生する水酸化鉄の抜き取り・運搬を行っています。

以上の原料系の運搬について、コークス、スラグ、スクラップ等は「ばらもの運搬」、灰・ダスト、スケール、ガスドレン、廃油等は「回収運搬(いわゆる静脈物流)」と呼ばれています。

このように、陣上工業は鉄鋼製品の他にも、製鉄所内で発生するあらゆるモノの運搬について、機動力を発揮し、きめ細かな対応を行っています。

製鉄所内各工場~ヤード~バース間の製品(棒鋼、線材)、半製品(ブルーム、ビレット)の運搬、

および屋外ヤードでの半製品の積み卸し・管理を行っています。

運搬にはキャリアパレット、トレーラーといった大型車を使用し、またシステムによって運行管理することにより、

ハンドリングタイムの削減と発着タイミングの精度確保、誤配送の防止を図っています。

製品(棒鋼、線材)の工場から倉庫への運搬および倉庫からの出荷、半製品(ブルーム、ビレット)の工場間運搬には大量積載が可能なキャリア・パレットを優先的に使って運搬効率を上げています。

キャリア・パレットによる運搬量は月間60万トンにも達します。

製鉄所物流管制部門から車内無線端末で指示を受け、起点で鋼材をセットしたパレットをキャリアカーが積載して終点まで運搬します。

キャリアカー(走行する特殊車両)は、現在10台(95トン積載8台、105トン積載2台)有り、パレット(キャリアが積載して運搬する架台)は400台も有ります。

キャリア・パレットによる運搬は、全て製鉄所管制センターの指示より実施されます。

キャリア運転席内には無線端末機が装備されており、誤配送防止のため、起点・終点等の指示情報が明確に表示されます。

連続鋳造設備で作られたブルームについて、大型トラックを使用して屋外ヤードへ運搬、また圧延工場のタイミングに合わせて、屋外ヤードでの積込み・工場への運搬を行っています。

鋳鋼片を圧延して作られるビレットは、棒鋼・線材工場の圧延素材になります。

北日本製鉄所 室蘭地区では1日に4,000~5,000トンが製造され、運搬については全て陣上工業が行っています。

運搬効率からキャリア・パレットを優先使用しますが、タイミングやロット(輸送量)の関係から、内1,000トン程度はトラックによる運搬となります。

ビレットは外見上全く見分けがつきませんが、お客様の求める製品(棒鋼、線材)の成分・性状により、様々な種類があります。必要なタイミングで必要なビレットを必要な量だけ棒鋼・線材工場に供給するためには、シビアな置き場管理(どのビレットがどの場所にあるか)が求められます。

製鉄所内には、屋内ヤード13万トン、屋外ヤード8万トンのビレットが保管されており、屋外ヤードでは1日約1,000トンの受払(積み・卸し)がトラッククレーン、トレーラーを使用して行われます。

陣上工業は日々の置き場管理によって迅速に、また決して異材混入(ビレットの取り違え)を発生させないため、細心の注意を払って作業をしています。

その他、圧延ロール、製鉄所構内に加工工場を持つユーザー様への製品(棒鋼、線材)等について、トレーラーを使用して運搬しています。

キャリア等の特殊車両を含め、運搬機材は常に最適な状態で使用されるように、機材を知り尽くしている陣上工業グループの整備専門会社がメンテナンスを行っています。